行業(yè)動(dòng)態(tài)

您現(xiàn)在的位置: 電磁流量計(jì) > 新聞中心 > 行業(yè)動(dòng)態(tài)

電磁流量計(jì)在航空發(fā)動(dòng)機(jī)試驗(yàn)燃油流量測(cè)量誤差上的排除

摘要:針對(duì)某型航空發(fā)動(dòng)機(jī)起動(dòng)燃油流量測(cè)量滯后、振蕩及重復(fù)性較差的故障, 建立了高空臺(tái)燃油流量測(cè)試系統(tǒng)和發(fā)動(dòng)機(jī)燃油控制系統(tǒng)數(shù)學(xué)模型, 并進(jìn)行了數(shù)值仿真分析, 得出了供油管路內(nèi)可壓縮性氣體是測(cè)量滯后的主要原因。通過(guò)故障再現(xiàn)試驗(yàn), 定量檢驗(yàn)了管路內(nèi)氣體對(duì)燃油流量測(cè)量的影響, 驗(yàn)證了仿真分析結(jié)果的正確性。依據(jù)仿真與驗(yàn)證試驗(yàn)結(jié)果, 改進(jìn)設(shè)計(jì)了燃油管路和操作程序, 排除了故障。

1 引言

為保證飛機(jī)有全天候升空能力, 必須制定合理的航空發(fā)動(dòng)機(jī)起動(dòng)供油規(guī)律[1]。高空臺(tái)是調(diào)試、測(cè)試及評(píng)定航空發(fā)動(dòng)機(jī)高空工作功能、性能的大型地面設(shè)備, 在模擬飛行包線范圍內(nèi), 可準(zhǔn)確模擬不同高度下標(biāo)準(zhǔn)天和非標(biāo)準(zhǔn)天的大氣條件[2]。因此, 可通過(guò)高空臺(tái)調(diào)試和檢驗(yàn)發(fā)動(dòng)機(jī)在不同機(jī)場(chǎng)、不同天氣條件下的起動(dòng)特性。燃油流量是起動(dòng)控制的主要控制量, 高空臺(tái)起動(dòng)燃油流量測(cè)量數(shù)據(jù)是調(diào)整供油規(guī)律的直接比照。起動(dòng)過(guò)程中, 發(fā)動(dòng)機(jī)參數(shù)變化迅速, 燃油流量調(diào)整速度快, 這就要求燃油流量測(cè)量系統(tǒng)具有較好的動(dòng)態(tài)特性。此外, 燃油流量是評(píng)定發(fā)動(dòng)機(jī)穩(wěn)態(tài)性能的主要參數(shù), 要求其具有較高的穩(wěn)態(tài)測(cè)量精度。因此, 高空臺(tái)燃油流量測(cè)量系統(tǒng)必須同時(shí)具備較好的快速性和穩(wěn)定性。在某型發(fā)動(dòng)機(jī)高空模擬試驗(yàn)中, 多次出現(xiàn)起動(dòng)燃油流量測(cè)量滯后、振蕩、重復(fù)性較差等現(xiàn)象, 燃油流量測(cè)量動(dòng)態(tài)特性不能滿足起動(dòng)試驗(yàn)需求。為此, 進(jìn)行了系統(tǒng)建模、試驗(yàn)仿真、試驗(yàn)驗(yàn)證和系統(tǒng)改造等工作, 有效改善了燃油流量測(cè)量的動(dòng)態(tài)特性, 最終其品質(zhì)滿足試驗(yàn)需求。

2 燃油流量測(cè)量系統(tǒng)

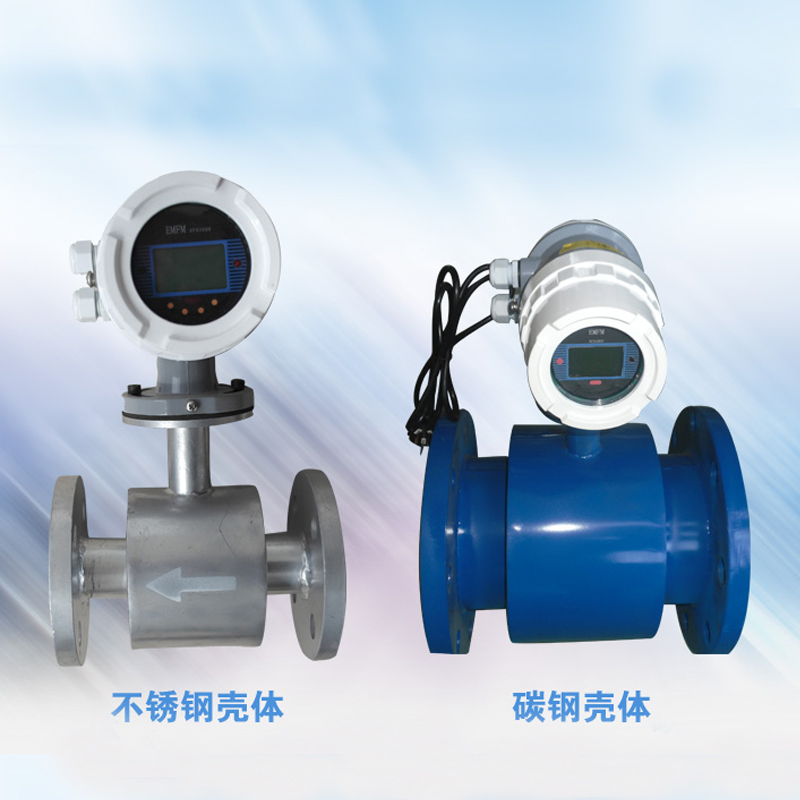

我國(guó)高空臺(tái)可試驗(yàn)多種型號(hào)發(fā)動(dòng)機(jī), 燃油流量范圍寬, 為保證測(cè)量精度, 采用不同量程的電磁流量計(jì)進(jìn)行分段組合測(cè)量, 如圖1所示。試驗(yàn)時(shí), 隨著發(fā)動(dòng)機(jī)燃油流量的變化, 通過(guò)控制管路電磁閥來(lái)實(shí)現(xiàn)不同量程流量計(jì)的組合和切換。電磁流量計(jì)輸出的頻率信號(hào)和密度計(jì)輸出的密度信號(hào), 經(jīng)測(cè)量轉(zhuǎn)換后進(jìn)入測(cè)試網(wǎng)絡(luò), 并計(jì)算得到燃油流量。除最大量程受安裝位置限制只有一個(gè)電磁流量計(jì)外, 其余每個(gè)量程都串聯(lián)兩個(gè)電磁流量計(jì), 其信號(hào)分別進(jìn)入過(guò)渡態(tài)采集系統(tǒng)和穩(wěn)態(tài)采集系統(tǒng)。試驗(yàn)時(shí)兩系統(tǒng)各有側(cè)重又互為備份。穩(wěn)態(tài)采集系統(tǒng)是低通系統(tǒng), 轉(zhuǎn)換速率低但穩(wěn)態(tài)特性較好;過(guò)渡態(tài)采集系統(tǒng)頻帶寬、信號(hào)轉(zhuǎn)換速率快且動(dòng)態(tài)特性較好。本文主要針對(duì)過(guò)渡態(tài)系統(tǒng)出現(xiàn)的滯后、振蕩現(xiàn)象進(jìn)行研究。

圖 高空臺(tái)燃油流量測(cè)量系統(tǒng)布局

3 故障描述

燃油流量測(cè)量曲線與發(fā)動(dòng)機(jī)控制系統(tǒng)給定的起動(dòng)供油規(guī)律差異較大, 且多次試驗(yàn)結(jié)果間的重復(fù)性差;燃油管路切換時(shí), 偶爾存在燃油流量和發(fā)動(dòng)機(jī)供油壓力大幅振蕩的異常現(xiàn)象。這嚴(yán)重影響發(fā)動(dòng)機(jī)起動(dòng)供油規(guī)律調(diào)整及對(duì)發(fā)動(dòng)機(jī)工作狀態(tài)的準(zhǔn)確判讀。

某型發(fā)動(dòng)機(jī)兩次起動(dòng)過(guò)程中的燃油流量變化曲線如圖2所示, 圖中流量比為燃油流量與燃燒室設(shè)計(jì)燃油流量之比。可見(jiàn):1起動(dòng)過(guò)程中, 渦輪出口溫度及發(fā)動(dòng)機(jī)轉(zhuǎn)速正常, 說(shuō)明燃油管路系統(tǒng)基本正常, 滿足發(fā)動(dòng)機(jī)起動(dòng)需求;2兩次試驗(yàn)在相同環(huán)境壓力、溫度和起動(dòng)供油規(guī)律條件下進(jìn)行, 但燃油流量測(cè)量曲線有明顯差異, 不能為起動(dòng)供油規(guī)律調(diào)整提供支撐;3測(cè)量燃油流量1沒(méi)有反映出正常的燃油激增、加速和超調(diào)、回調(diào)過(guò)程, 測(cè)量燃油流量2接近發(fā)動(dòng)機(jī)給定燃油流量曲線;4測(cè)量燃油流量1、測(cè)量燃油流量2和發(fā)動(dòng)機(jī)給定燃油流量, 在慢車穩(wěn)定后差異較小。

圖 2 發(fā)動(dòng)機(jī)起動(dòng)燃油流量測(cè)量異常現(xiàn)象

4 故障分析

對(duì)比分析多次起動(dòng)試驗(yàn)的給定燃油流量、計(jì)量活門(mén)前后壓差、燃油總管壓力、燃燒室進(jìn)口總壓、燃燒室出口溫度等重要起動(dòng)參數(shù)后得出, 發(fā)動(dòng)機(jī)控制系統(tǒng)重復(fù)性良好, 起動(dòng)供油規(guī)律未曾改變, 每次試驗(yàn)噴入燃燒室的燃油流量曲線一致。故將故障定位在高空臺(tái)燃油流量測(cè)量系統(tǒng)上。經(jīng)查證, 該發(fā)動(dòng)機(jī)試驗(yàn)期間, 燃油測(cè)試系統(tǒng)未曾更換儀器、儀表及校準(zhǔn)參數(shù)。由圖2中可知, 起動(dòng)過(guò)程結(jié)束后, 測(cè)量流量與發(fā)動(dòng)機(jī)給定流量基本重合, 證明燃油流量測(cè)量具有較好的穩(wěn)態(tài)性能, 但動(dòng)態(tài)特性差異較大。燃油管路切換過(guò)程是驗(yàn)證燃油流量測(cè)量動(dòng)態(tài)特性的典型工況, 試驗(yàn)時(shí)發(fā)現(xiàn)測(cè)量滯后總是伴隨管路切換振蕩現(xiàn)象發(fā)生。因此可大致判斷, 系統(tǒng)內(nèi)部存在可壓縮環(huán)節(jié)和慣性環(huán)節(jié), 使得燃油流量測(cè)量滯后、振蕩。

發(fā)動(dòng)機(jī)高空模擬試驗(yàn)是高風(fēng)險(xiǎn)、高能耗試驗(yàn), 不能用帶故障的試驗(yàn)來(lái)排查故障, 因此有必要建立系統(tǒng)模型并進(jìn)行數(shù)值仿真分析。

4.1 試驗(yàn)過(guò)程建模

簡(jiǎn)化高空臺(tái)供油管路, 如圖3所示, 圖中可壓縮性氣體管路 (實(shí)測(cè)) 為DN150, 高0.8 m, 最多可存儲(chǔ)0.014 m3氣體。分別建立管路、快速閥、氣體腔室、電磁流量計(jì)及發(fā)動(dòng)機(jī)與燃油流量控制有關(guān)的數(shù)學(xué)模型。

4.1.1 發(fā)動(dòng)機(jī)燃油流量模型

發(fā)動(dòng)機(jī)通過(guò)恒壓差活門(mén)控制計(jì)量活門(mén)前后壓差保持定值, 同時(shí)通過(guò)電液伺服閥或快速閥等執(zhí)行元件調(diào)整燃油計(jì)量活門(mén)開(kāi)度控制流量。因此, 通過(guò)計(jì)量活門(mén)的流量與活門(mén)開(kāi)度成正比;但在實(shí)際起動(dòng)和加減速等流量劇烈變化的工況下, 受系統(tǒng)壓力不足和恒壓差活門(mén)運(yùn)動(dòng)滯后的影響, 計(jì)量活門(mén)前后的壓差并不恒定。為保證燃調(diào)在特定流量區(qū)域有足夠的分辨精度, 活門(mén)窗口通常設(shè)計(jì)成三角形、梯形等變徑窗口。非燃油加降溫試驗(yàn)時(shí), 燃油溫度變化不大, 可忽略燃油密度變化的影響。發(fā)動(dòng)機(jī)燃油流量模型可簡(jiǎn)化為:

圖 3 供油管路簡(jiǎn)圖

式中:Wf1 (t) 為發(fā)動(dòng)機(jī)給定燃油流量;k1為修正系數(shù), 由穩(wěn)態(tài)燃油流量辨識(shí)得到;A (t) 為計(jì)量活門(mén)開(kāi)口面積;θ (t) 為計(jì)量活門(mén)開(kāi)度;pzh (t) 為計(jì)量活門(mén)前壓力;pz (t) 為計(jì)量活門(mén)后壓力。

試驗(yàn)時(shí), 燃油流量除受計(jì)量活門(mén)前、后壓力和角位移測(cè)量結(jié)果影響外, 還受活門(mén)變形、燃油密度、燃油粘度等因素影響, 所以公式 (1) 的計(jì)算結(jié)果精度不高。但燃油計(jì)量活門(mén)是燃油流量調(diào)節(jié)的執(zhí)行機(jī)構(gòu), 離發(fā)動(dòng)機(jī)燃燒室近, 其動(dòng)態(tài)特性、重復(fù)性及可靠性較好, 在臺(tái)架測(cè)量燃油流量出現(xiàn)故障時(shí)可作為衡量其動(dòng)態(tài)測(cè)量特性的標(biāo)準(zhǔn)信號(hào)。

4.1.2 電磁流量計(jì)模型

電磁流量計(jì)每轉(zhuǎn)扇出的流體體積相等, 轉(zhuǎn)數(shù)與扇出的體積成正比[6], 故轉(zhuǎn)速與體積流量、等效面積成正比, 轉(zhuǎn)速與磁電轉(zhuǎn)換器所產(chǎn)生的脈沖頻率成正比。電磁流量計(jì)是節(jié)流元件, 其流量與前后壓差成正比, 將此比例系數(shù)定義為流量壓差系數(shù)。因此電磁流量計(jì)的特性方程式為:

式中:k2為電磁流量計(jì)流量與轉(zhuǎn)速間的轉(zhuǎn)換系數(shù), 由校準(zhǔn)試驗(yàn)得到;Wf2 (t) 為電磁流量計(jì)流量;c為電磁流量計(jì)的流量壓差系數(shù), 由穩(wěn)態(tài)試驗(yàn)數(shù)據(jù)辨識(shí)得到;p1 (t) 為電磁流量計(jì)前壓力;p2 (t) 為電磁流量計(jì)后壓力。

利用試驗(yàn)時(shí)測(cè)量的電磁流量計(jì)前后壓差和燃油流量, 根據(jù)公式 (2) 反算電磁流量計(jì)的流量壓差系數(shù)。圖4結(jié)果根據(jù)某次起動(dòng)過(guò)程實(shí)測(cè)燃油流量和電磁流量計(jì)前后壓差關(guān)系反算得到。可見(jiàn), 燃油流量在測(cè)量范圍內(nèi)變化時(shí)壓差系數(shù)基本保持不變, 證明了公式 (2) 的正確性。

圖4 電磁流量計(jì)流量壓差系數(shù)

4.1.3 可壓縮氣體模型

當(dāng)系統(tǒng)中可壓縮氣體膨脹時(shí), 將擠出部分燃油, 氣體體積增加, 壓力下降, 同時(shí)使得發(fā)動(dòng)機(jī)進(jìn)口油壓下降;氣體體積的變化等于流入、流出燃油流量之差;壓縮過(guò)程為逆過(guò)程。故有:

式中:p3 (t) 為氣體壓力, V3 ( (t) 為氣體體積, ΔV3 ( (t) 為氣體體積的變化量, ρ為燃油密度, g為重力加速度, h為液柱高度, R為常數(shù)。

4.1.4 能量平衡模型

電磁流量計(jì)切換引起燃油流量劇烈振蕩, 試驗(yàn)證明小流量渦輪切換到大流量渦輪, 比大流量渦輪切換到小流量渦輪振蕩更為劇烈, 切換過(guò)程一般在幾秒內(nèi)完成, 而振蕩現(xiàn)象一般持續(xù)幾十秒。因此, 重點(diǎn)分析小流量渦輪切換到大流量渦輪后的振蕩過(guò)程。小流量渦輪流阻明顯大于大流量渦輪, 切換后管路壓力上升。將油庫(kù)簡(jiǎn)化為無(wú)窮壓力源, 大流量渦輪打開(kāi)瞬間, 受流阻突然減小影響, 管路流速階躍上升 (與渦輪后壓力變化量有關(guān)) 。切換過(guò)程是燃油動(dòng)能G2 ( (t) 、氣體壓力勢(shì)能G3 ( (t) 及燃油高度勢(shì)能G4 ( (t) 間相互轉(zhuǎn)換的過(guò)程, 同時(shí)因摩擦和機(jī)械振動(dòng)等因素逐漸轉(zhuǎn)化為其他形式的能量G5 ( (t) , 從而達(dá)到新的平衡。選取管路燃油瞬時(shí)加速完成點(diǎn)為零點(diǎn)進(jìn)行仿真, 其能量守恒方程為:

式中:G20 (為零點(diǎn)燃油動(dòng)能, G30 (為零點(diǎn)氣體壓力勢(shì)能, G40 (為零點(diǎn)燃油高度勢(shì)能。

零點(diǎn)方程為:

式中:A為管路面積;m為油庫(kù)至氣體腔室間的管路燃油質(zhì)量, 假設(shè)為定值;Wf2 (t0) 為零點(diǎn)燃油流量;p30為氣體零點(diǎn)壓力;V30為氣體零點(diǎn)體積;h0為液柱零點(diǎn)高度。

燃油動(dòng)能與質(zhì)量、流量平方成正比;氣體壓力勢(shì)能變化與氣體壓力和體積的變化量有關(guān);燃油高度勢(shì)能變化與燃油密度、管路面積、高度及其變化量有關(guān);轉(zhuǎn)化為其他形式的能量與燃油流速平方成正比。其關(guān)系模型為:

式中:k2為能量衰減系數(shù), 與電磁流量計(jì)、管道直徑等多種因素有關(guān), 由試驗(yàn)過(guò)渡態(tài)過(guò)程的實(shí)測(cè)燃油流量數(shù)據(jù)辨識(shí)得到[7]。

4.2 試驗(yàn)過(guò)程仿真

為研究可壓縮氣體對(duì)燃油流量測(cè)量的影響, 以試驗(yàn)實(shí)測(cè)的計(jì)量活門(mén)開(kāi)度和計(jì)量活門(mén)前、后壓力數(shù)據(jù)作為發(fā)動(dòng)機(jī)流量模型的輸入, 將發(fā)動(dòng)機(jī)流量模型的輸出流量視為發(fā)動(dòng)機(jī)燃油流量的給定值, 利用上述模型, 對(duì)初始?xì)怏w體積V進(jìn)行0~0.004 m3的遍歷仿真。電磁流量計(jì)測(cè)量流量仿真結(jié)果如圖5所示, 發(fā)動(dòng)機(jī)供油壓力仿真結(jié)果如圖6所示。

由圖5可看出, 隨著氣體體積的增加, 仿真燃油流量變化趨于平滑, 動(dòng)態(tài)特性變差, 與發(fā)動(dòng)機(jī)給定燃油流量的差異變大。初始體積為0時(shí)的仿真結(jié)果, 最接近發(fā)動(dòng)機(jī)燃油流量給定值;初始體積為0.004 m3時(shí)的仿真結(jié)果, 最接近圖2中試驗(yàn)時(shí)測(cè)得的燃油流量1曲線。由圖6可看出, 隨著氣體體積的增加, 發(fā)動(dòng)機(jī)進(jìn)口壓力變化越趨于平滑, 動(dòng)態(tài)特性越差。初始體積為0.004 m3時(shí)的發(fā)動(dòng)機(jī)進(jìn)口壓力仿真結(jié)果, 最接近故障時(shí)的供油壓力。

圖 5 測(cè)量流量隨氣體體積變化的仿真曲線

圖 6 發(fā)動(dòng)機(jī)供油壓力隨氣體體積變化的仿真曲線

以上結(jié)果說(shuō)明, 在電磁流量計(jì)后、發(fā)動(dòng)機(jī)前的燃油管路中存在一定體積的可壓縮氣體。起動(dòng)過(guò)程中, 由于發(fā)動(dòng)機(jī)的抽吸作用, 使得發(fā)動(dòng)機(jī)進(jìn)口燃油壓力下降, 管路內(nèi)氣體膨脹并推出燃油, 使得電磁流量計(jì)處燃油流量小于發(fā)動(dòng)機(jī)進(jìn)口燃油流量, 減緩了電磁流量計(jì)處燃油的變化速率。氣體越多, 滯后現(xiàn)象越嚴(yán)重。管路無(wú)氣體時(shí), 電磁流量計(jì)瞬時(shí)流量等于發(fā)動(dòng)機(jī)瞬時(shí)流量, 其測(cè)量結(jié)果具有較好的動(dòng)態(tài)特性。因此可得出, 管路中的可壓縮氣體, 是造成起動(dòng)燃油流量測(cè)量滯后的主要原因。

5 試驗(yàn)驗(yàn)證

假起動(dòng)試驗(yàn)起始段的燃油流量變化速率與起動(dòng)試驗(yàn)的相同[8], 且試驗(yàn)風(fēng)險(xiǎn)較小, 因此利用某型發(fā)動(dòng)機(jī)假起動(dòng)試驗(yàn), 對(duì)可壓縮氣體的影響進(jìn)行定性、定量檢測(cè)。假起動(dòng)時(shí)燃油流量按轉(zhuǎn)速給定, 而轉(zhuǎn)速由空氣起動(dòng)系統(tǒng)的空氣壓力、溫度及起動(dòng)渦輪性能等因素決定。因此比較測(cè)量燃油流量動(dòng)態(tài)特性時(shí), 以轉(zhuǎn)速為參考比較燃油流量測(cè)量值。

在管路可壓縮氣體分別為0.000 2 m3、0.000 8 m3、0.001 4 m3情況下, 各進(jìn)行1次假起動(dòng)和管路切換試驗(yàn), 定量檢測(cè)可壓縮氣體對(duì)燃油流量變化趨勢(shì)和振蕩情況的影響。

圖7示出了管路氣體體積對(duì)假起動(dòng)燃油流量測(cè)量的影響。可見(jiàn), 有氣體的燃油流量測(cè)量值均滯后于發(fā)動(dòng)機(jī)給定燃油流量, 壓縮氣體為0.000 8 m3比0.000 2 m3滯后0.4 s, 0.001 4 m3比0.000 2 m3滯后0.8 s;0.000 2 m3時(shí)燃油流量峰值為0.162 kg/s, 0.000 8 m3時(shí)峰值為0.154 kg/s, 0.001 4 m3時(shí)峰值為0.152 kg/s。管路中氣體最少時(shí), 燃油流量與發(fā)動(dòng)機(jī)給定燃油流量最為接近;管路中氣體越多, 燃油流量測(cè)量滯后現(xiàn)象越嚴(yán)重, 燃油流量峰值越小;管路中氣體表現(xiàn)出慣性延遲特性, 只有在可壓縮氣體體積為零時(shí), 電磁流量計(jì)處燃油流量才能真實(shí)反映發(fā)動(dòng)機(jī)燃油流量, 與仿真結(jié)果一致。

圖 7 管路氣體體積對(duì)假起動(dòng)燃油流量測(cè)量的影響

圖8示出了管路氣體體積對(duì)管路切換時(shí)燃油流量測(cè)量的影響。圖中Wf21v=0.000 2m3、Wf22v=0.000 2m3, 分別表示小流量渦輪和大流量渦輪在0.000 2 m3氣體時(shí)的測(cè)量燃油流量;其余同。可見(jiàn), 管路中氣體越多, 切換時(shí)測(cè)量燃油流量的振幅越大, 時(shí)間越長(zhǎng), 0.000 8 m3時(shí)振蕩8.6 s, 0.001 4 m3時(shí)振蕩12.5 s。

圖8 管路氣體體積對(duì)管路切換燃油流量測(cè)量的影響

管路切換時(shí), 大流量渦輪打開(kāi)瞬間, 受流阻突然減小的影響, 管路流速階躍上升。在無(wú)壓縮氣體情況下, 渦輪后壓力同時(shí)階躍上升, 燃油流量呈脈沖形式變化, 切換過(guò)程瞬間完成。在有可壓縮氣體情況下, 壓力升高的同時(shí)氣體被壓縮, 渦輪后壓力上升緩慢, 使得測(cè)量流量持續(xù)大于發(fā)動(dòng)機(jī)流量。在管路燃油的慣性作用下, 可壓縮氣體被過(guò)壓縮, 之后又膨脹, 使得測(cè)量流量持續(xù)小于發(fā)動(dòng)機(jī)流量。氣體壓力勢(shì)能、燃油動(dòng)能及高度勢(shì)能間相互轉(zhuǎn)化, 出現(xiàn)振蕩收斂現(xiàn)象。由圖8可知, 振蕩周期主要由氣體體積大小決定, 振幅主要由激勵(lì)能量決定, 振蕩收斂時(shí)間主要由系統(tǒng)摩擦阻尼決定。起動(dòng)過(guò)程中滯后現(xiàn)象越嚴(yán)重, 管路切換時(shí)振蕩頻率越低, 收斂時(shí)間越長(zhǎng), 這與仿真試驗(yàn)結(jié)論一致。

6 故障排除

按照以上分析結(jié)果, 管路設(shè)計(jì)時(shí), 注意避免由于測(cè)溫、測(cè)壓、旁路、回油等管路形成高點(diǎn)死腔;在流量計(jì)后高點(diǎn)設(shè)置透明集氣裝置, 用于監(jiān)測(cè)、收集、排放混入燃油的各種氣體;流量計(jì)后主管路沿流向略帶上仰角 (流量計(jì)處保持平直) ;盡量簡(jiǎn)化、縮短流量計(jì)與發(fā)動(dòng)機(jī)間的燃油管路。改造后的起動(dòng)燃油流量測(cè)量結(jié)果如圖9所示。對(duì)比圖9和圖2可知, 改造后其測(cè)量值的動(dòng)態(tài)特性明顯提高, 變化趨勢(shì)更接近發(fā)動(dòng)機(jī)控制系統(tǒng)計(jì)算的發(fā)動(dòng)機(jī)燃油流量, 測(cè)量出了激增、加速、超調(diào)、回調(diào)等過(guò)程;系統(tǒng)延遲時(shí)間小于0.3 s, 滿足發(fā)動(dòng)機(jī)狀態(tài)監(jiān)視和起動(dòng)供油規(guī)律調(diào)整要求, 系統(tǒng)故障得到排除。

7 結(jié)論

電磁流量計(jì)與發(fā)動(dòng)機(jī)間的可壓縮氣體就是燃油流量測(cè)量系統(tǒng)中的可壓縮環(huán)節(jié), 燃油流量管路及管路中的燃油、可壓縮氣體共同構(gòu)成了慣性環(huán)節(jié), 切換時(shí)壓力突變是震蕩的激勵(lì)環(huán)節(jié)。可壓縮性氣體是測(cè)量滯后、振蕩的根本原因, 只有在可壓縮氣體體積為零時(shí), 電磁流量計(jì)流量才能真實(shí)反映出發(fā)動(dòng)機(jī)的燃油流量。系統(tǒng)改造后的試驗(yàn)結(jié)果與假起動(dòng)試驗(yàn)驗(yàn)證結(jié)果證明, 故障分析、仿真結(jié)果正確, 改造方案有效。

推薦資訊

- 用于污水廠污水測(cè)量的電磁流量計(jì)的電路設(shè)計(jì)2017-09-09

- 使用Ismatec流量計(jì)可以很容易進(jìn)行衛(wèi)生流體2016-11-25

- 探討電磁流量計(jì)在供水行業(yè)中的應(yīng)用形式和幾2017-09-11

- 提高電磁流量計(jì)測(cè)量準(zhǔn)確性的工程實(shí)施2017-11-04

- 化工裝置中電磁流量計(jì)的原理、選型、安裝、2017-09-26

- 電磁流量計(jì)在年產(chǎn)60萬(wàn)噸甲醇裝置水煤漿生產(chǎn)2017-09-05

- 測(cè)量煤漿和水泥漿流量計(jì)選型用仕樂(lè)克LDE管道2017-07-06

- 醋酸流量計(jì)2016-09-12